Czym zabezpieczyć architekturę ogrodową?

W architekturze ogrodowej istnieją kluczowe elementy, które warto chronić, aby zachować ich integralność i urok na dłuższy czas. Oto kilka z nich:

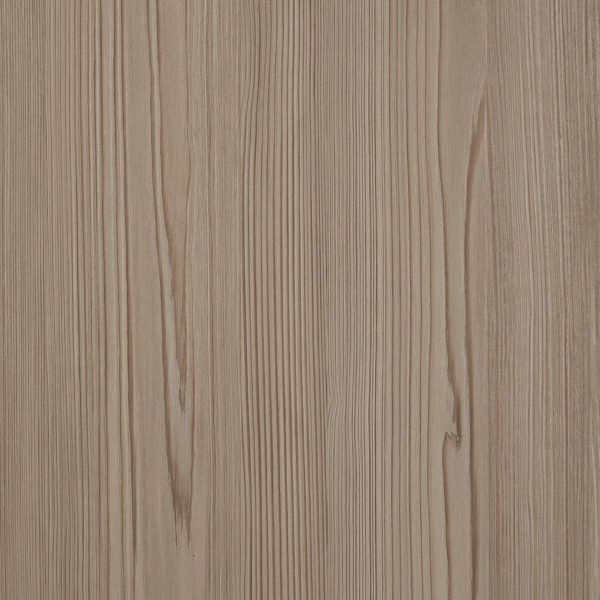

- Podłogi drewniane oraz tarasy narażone na działanie czynników atmosferycznych i wilgoci. Zabezpieczenie ich odpowiednimi preparatami ochronnymi pozwoli utrzymać ich wygląd i trwałość, jednocześnie chroniąc przed uszkodzeniami i rozwojem pleśni.

- Warto zadbać o ochronę mebli ogrodowych, takich jak stoły, krzesła czy leżaki. Specjalne produkty ochronne, odporne na działanie warunków atmosferycznych, pomogą zachować ich wytrzymałość i estetyczny wygląd na dłużej.

- Ogrodzenia wykonane z drewna również wymagają ochrony. Zastosowanie impregnatów i lakierów ochronnych zapewni ochronę przed wilgocią, grzybami i owadami, jednocześnie podkreślając naturalne piękno drewna.

- Elementy takie jak altany i pergole, które są często wykonane z drewna, również powinny być odpowiednio zabezpieczone. Specjalne preparaty ochronne chronią przed wilgocią, promieniowaniem UV i innymi czynnikami atmosferycznymi, utrzymując ich piękny wygląd na długie lata.

Warto również pamiętać o zabezpieczeniu innych elementów drewnianych, takich jak donice, schody czy mostki.

Regularna konserwacja i ochrona tych elementów pozwoli cieszyć się pięknym ogrodem przez wiele lat, zachowując ich naturalny urok i funkcjonalność.

Jakie są najważniejsze elementy architektury ogrodowej, które warto zabezpieczyć?

W pierwszej kolejności elementy bezpośrednio narażone na warunki atmosferyczne powinny być bezwzględnie zabezpieczone przed wpływem warunków zewnętrznych odpowiednimi środkami. W szczególności elementy narażone na bezpośrednie działanie słońca i destrukcyjny wpływ promieni UV.

Jakie produkty warto zastosować do zabezpieczenia drewnianych elementów architektury ogrodowej?

Aby odpowiednio chronić drewniane elementy architektury ogrodowej, mamy kilka wartościowych produktów, które warto rozważyć. Oto niektóre z nich:

1. Eko impregnator: Ten specjalny preparat, oparty na wodzie, doskonale penetruje elementy drewniane, skutecznie chroniąc je przed wilgocią, grzybami i owadami.

2. Cetol WF 771: Ten produkt jest szczególnie przydatny aby zabezpieczyć architekturę ogrodową. Długotrwała ochrona przed promieniowaniem UV i trudnymi warunkami atmosferycznymi idzie w parze z podkreśleniem naturalnej urody drewna.

3. Cetol WF 9810: Wytrzymały lakier nawierzchniowy, który zapewnia skuteczną ochronę przed uszkodzeniami mechanicznymi, wilgocią i promieniowaniem UV. Jednocześnie podkreśla piękno drewna.

4. Rubbol WF 3310: Ten wysokiej jakości lakier nawierzchniowy jest szczególnie polecany do zabezpieczania okien i drzwi drewnianych. Działa jako bariera chroniąca przed działaniem czynników atmosferycznych, zapewniając długotrwałą ochronę.

5. Axil 3000 koncentrat biobójczy: Ten specjalny preparat biobójczy skutecznie chroni drewno przed pleśnią, grzybami i owadami. Zapewnia długotrwałą ochronę i utrzymuje elementy drewniane w doskonałym stanie.

6. NobelOil SF733 olej syntetyczny: Olej syntetyczny, który nadaje się do zabezpieczania elementów drewnianych na zewnątrz. Głęboko wnika w strukturę drewna, chroniąc je przed wilgocią i promieniowaniem UV, jednocześnie podkreślając naturalne piękno.

Co ma wpływ na wybór odpowiedniego produktu do drewna na zewnątrz?

Wybór odpowiedniego produktu do zabezpieczania drewnianej architektury ogrodowej zależy od kilku czynników. Przede wszystkim należy wziąć pod uwagę rodzaj drewna oraz zamierzony efekt końcowy - czy chcemy zachować naturalny rysunek słoi drewna czy zastosować kryjące malowanie. Istotny jest również stopień wilgotności drewna oraz miejsce, w którym będzie zastosowany, takie jak taras, płot czy zadaszone elementy. Jeśli powierzchnia będzie intensywnie użytkowana, np. taras, konieczne jest użycie produktu o wyższej odporności na ścieranie.

Zawsze warto skonsultować się z specjalistą w dziedzinie ochrony drewna, aby dobrać odpowiednie produkty, które zapewnią trwałą ochronę drewnianych elementów architektury ogrodowej. W przypadku zabezpieczania architektury ogrodowej należy uwzględnić impregnaty do drewna, lazury do drewna oraz techniki impregnacji, które pomogą w zabezpieczeniu i utrzymaniu trwałości drewnianych elementów.

Jakie są najczęstsze problemy związane z zabezpieczaniem architektury ogrodowej?

Zabezpieczanie architektury ogrodowej może wiązać się z pewnymi częstymi problemami. W przypadku używania produktów złej jakości istnieje ryzyko, że powłoka zacznie się łuszczyć, może zostać wypłukana, a także mogą wystąpić zgnilizna i pleśń na drewnie.

Kolejnym problemem jest niewłaściwe przygotowanie drewna przed malowaniem lub użycie materiałów niskiej jakości, co może negatywnie wpływać na trwałość i efektywność zabezpieczenia.

Aby uniknąć tych problemów, ważne jest przestrzeganie zaleceń producenta. Należy zapewnić odpowiednią wilgotność drewna, właściwe przygotowanie powierzchni i odpowiednie warunki atmosferyczne podczas procesu zabezpieczania drewna. Ponadto, ważne jest przestrzeganie zalecanych czasów między nałożeniem kolejnych warstw, aby umożliwić poprzedniej powłoce odpowiednie wyschnięcie i utrwalenie.

Zabezpieczanie architektury ogrodowej ma na celu ochronę drewna przed czynnikami atmosferycznymi i zachowanie jego trwałości. Dlatego ważne jest, aby stosować odpowiednie produkty i przestrzegać zaleceń producenta, aby zapewnić skuteczne zabezpieczenie drewnianych elementów architektury ogrodowej.

Wytyczne dotyczące zabezpieczania architektury ogrodowej

Aby zapewnić skuteczną ochronę drewnianych elementów, należy przestrzegać kilku zasad. Przede wszystkim drewno powinno być suche i dobrej jakości. Ważne jest, aby unikać impregnowania drewna w czasie deszczu. Należy również zwrócić uwagę na temperatury zalecane przez producenta, aby odpowiednio stosować produkty do impregnacji. Przed narażeniem na warunki atmosferyczne, zabezpieczone elementy drewniane muszą być całkowicie suche, aby zapewnić skuteczną ochronę. Najlepszą praktyką jest ponawianie konserwacji dwukrotnie w roku – przed i po sezonie letnim.

Przestrzeganie tych wytycznych pomoże w utrzymaniu trwałości i estetyki drewnianej architektury ogrodowej.

Pamiętaj, że zawsze warto skonsultować się z specjalistą w dziedzinie ochrony drewna, aby dobrać odpowiednie produkty. Pomoże to Ci uniknąć błędów oraz zaoszczędzić czas i pieniądze.

Skontaktuj się z nami poprzez formularz kontaktowy, a pomożemy dobrać odpowiedni produkt.